come la manutenzione predittiva e

l’ottimizzazione dei processi pro-

duttivi e della qualità dei prodotti.

6. L’integrazione sempre più stretta tra

elettronica e meccanica per creare

macchine sempre più autonome

(veicoli a guida automatica, robot,

stampanti 3D) e complessi sistemi

cyberfisici (CPS).

7. L’integrazione tra sistemi gestiona-

li (ERP), sistemi di progettazione

(CAD, CAE, PLM, calcolo strutturale

e simulazione), sistemi di produzio-

ne (LMS, SFC, MES, MOM), sistemi

logistici (RFID), controlli di processo

(SCADA), sistemi di sicurezza logica

e fisica, sistemi di controllo ambien-

tale ed energetico (ESM, BMS), ov-

vero l’integrazione tra information

technology (IT), operation techno-

logy (OT) e automation technology

(AT). Questo comporta anche la

necessità di cambiamenti organiz-

zativi e di maggiore coordinamen-

to tra i responsabili delle diverse

funzioni aziendali (CIO, CTO, COO,

altri).

8. La connessione con il resto dell’a-

zienda, la supply chain e il mondo

esterno tramite cloud computing

e applicazioni Internet.

L’utilizzo coordinato di queste e altre

tecnologie abilitanti consente di rivolu-

zionare il funzionamento dell’industria

manifatturiera, ottimizzare i processi

e produrre in tempo reale e senza

sprechi (lean manufacturing).

La società di consulenza Roland Berger

prevede che lo smart manufacturing

genererà in Europa un fatturato di 500

miliardi di euro e 6 milioni di posti di

lavoro entro il 2030.

Industry 4.0 nell’information society

Industry 4.0 non è un fenomeno li-

mitato all’ambiente di produzione,

ma si colloca in uno scenario sociale,

economico e tecnologico molto più

complesso. Infatti, da alcuni anni, è in

atto a livello mondiale un processo di

modifica ed evoluzione dello stile di

vita delle persone (digital life style) e

del mondo economico/professionale

(digital business style) che ha trasfor-

mato il mondo nell’odierna ‘informa-

tion society’.

Una trasformazione guidata essenzial-

mente dalle componenti più innovative

dell’ICT – da internet ai social, dall’e-

commerce al digital marketing, dalla

mobility alla geolocalizzazione e poi

business intelligence, big data e intelli-

genza artificiale – che stanno portando

allo sviluppo di un ecosistema digitale

globale e che impone alle imprese la

tanto invocata ‘digital transformation’

indispensabile per mantenere la pro-

pria competitività sul mercato.

La Commissione Europea ha recen-

temente pubblicato i risultati 2016

dell’Indice di Digitalizzazione dell’E-

conomia e della Società (Desi) che

aggrega i risultati della ricerca nelle cin-

que macro-aree principali del mondo

digitale: connettività, capitale umano

e competenze digitali, uso di Internet,

integrazione delle tecnologie digitali

nei processi aziendali, servizi pubblici

digitali (e-government). L’Italia si po-

siziona solamente al 25° posto nella

classifica dei 28 Stati membri dell’UE,

e quelle che sono messe peggio sono

le PMI. Infatti, mentre le grandi aziende

hanno iniziato già da tempo il processo

di digitalizzazione, molte PMI non si

sono ancora mosse con sufficiente de-

terminazione, soprattutto per quanto

riguarda l’adozione di moderni sistemi

software. Questo gap costituisce un

elemento frenante per la realizzazio-

ne di fabbriche intelligenti in Italia nel

breve termine.

Il piano italiano Industria 4.0

Il piano del Governo italiano per l’In-

dustria 4.0 prevede 13 miliardi di euro

di incentivi fra il 2017 ed il 2020 per

sostenere le aziende italiane nel pro-

cesso di digitalizzazione e robotizza-

zione dei sistemi produttivi e stanzia

una consistente quantità di risorse

pubbliche allo scopo di “attivare in-

vestimenti innovativi con incentivi fi-

scali” (super-ammortamento e iper-

ammortamento) per l’acquisizione di

macchinari, sistemi e software basati

su ben determinate tecnologie abili-

tanti. L’obiettivo è quello di ridurre il

nostro gap tecnologico nei confronti

degli altri Paesi industrializzati.

93

gennaio-febbraio 2017

INDUSTRIA 4.0

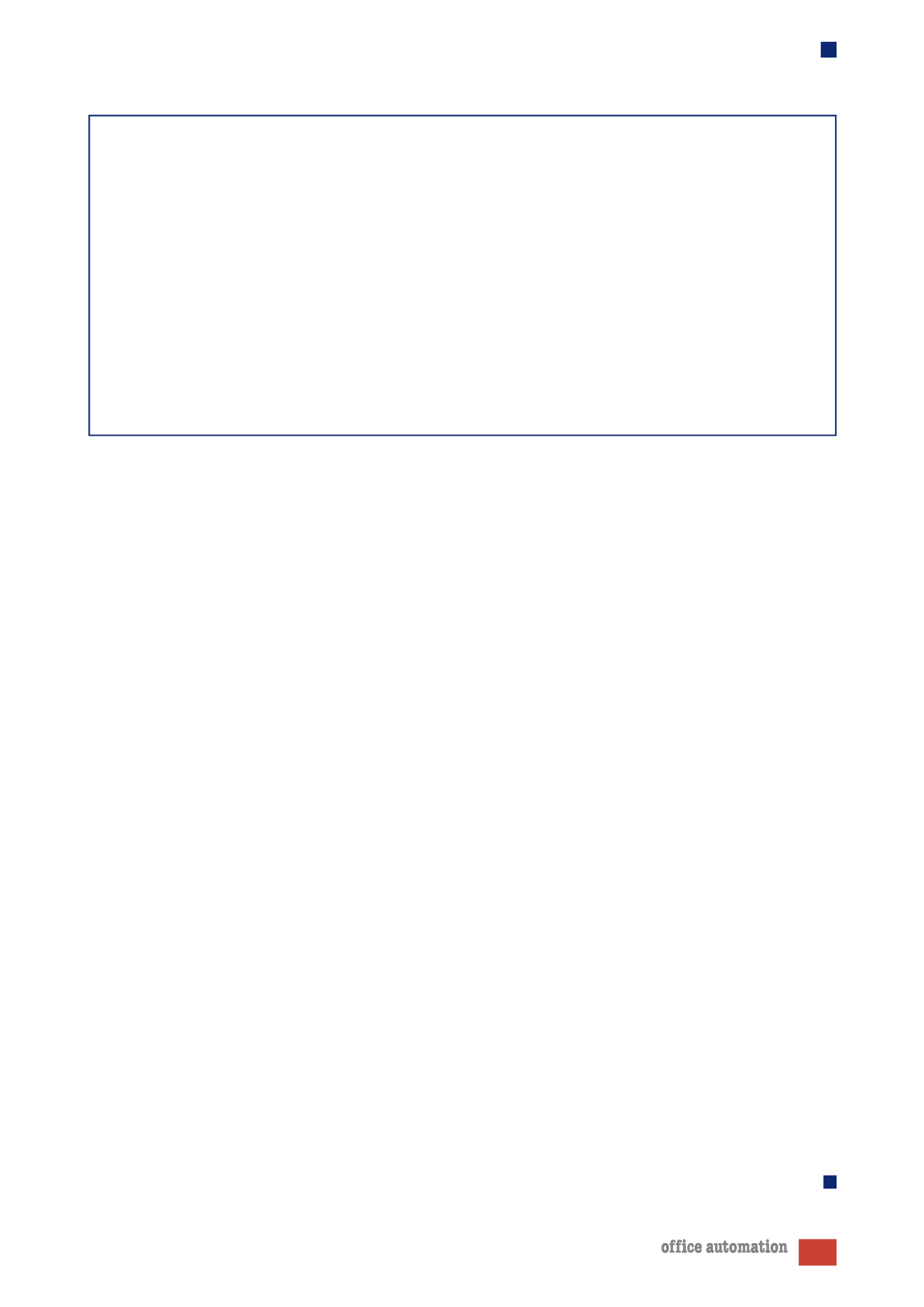

I NUOVI ACRONIMI DA CONOSCERE

Il tema Industria 4.0 che da quest’anno verrà trattato con questa nuova rubrica, arricchisce il linguaggio dell’ICT di molti

nuovi acronimi, che probabilmente non tutti conoscono. Ecco dunque una lista di quelli utilizzati in questo articolo.

AGV

Automated Guided Vehicle

AM

Additive Manufacturing

AR

Augmented Reality

BMS

Building Management System

CAD

Computer Aiaded Design

CAE

Computer Aided Engineering

CAM

Computer Aided Manufacturing

CIM

Computer Integrated Manufacturing

CIMOSA CIM Open System Architecture

CIO

Chief Information Officer

CNC

Computer Numerical Control

COO

Chief Operation Officer

CPS

Cyber Physical System

CSO

Chief Security Officer

CTO

Chief Technology Officer

DMCS

Distributed Manufacturing

Control System

ESM

Enterprise System Management

ERP

Enterprise Resource Planning

FEM

Finite Elements Analysis

FMS

Flexible Manufacturing System

H2H

Human-to-Human

HMI

Human Machine Interface

IMS

Infrastructure Management System

IoE

Internet of Everything

IoT

Internet of Things

IT

Information Technology

LMS

Line Management System

M2H

Machine-to-Human

M2M

Machine-to-Machine

MES

Manufacturing Execution System

MOM

Manufacturing Operation Management

MRP

Material Requirements Planning

MRP2

Manufacturing Resource Planning

OT

Operational Technology

PLC

Programmable Logic Controller

PLM

Product LifeCycle Management

PM

Predictive Maintenance

RFID

Radio Frequency Identification

SCADA Supervisory Control

and Data Acquisition

SCM

Supply Chain Management

SFC

Shop Floor Control

VR

Virtual Reality